11月入库6841辆!商用车产量再创新高!

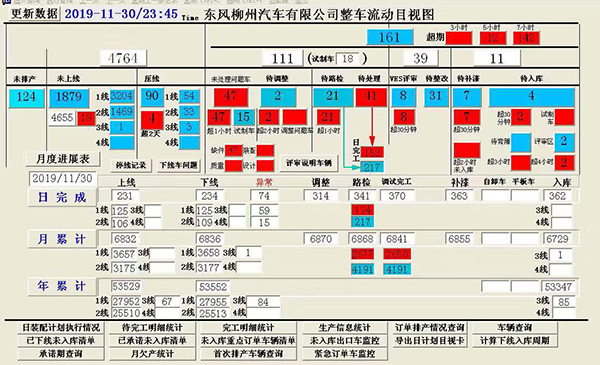

11月初冬的夜晚天气渐冷,寒风阵阵。晚上11点当大部分已开始拥抱棉被想约周公时,商用车柳东生产基地内总检检验区域依然灯火通明,肩摩毂击,一番忙碌景象。正是这群舍小家为大家坚守岗位的人儿,创造了柳东生产基地一个不大不小的生产记录:截止11月30日晚上11点45分商用车柳东生产基地调试检验入库6841辆,单日调试检验370辆,双双创新高。

喜人的记录后面不是总检一个人在战斗,更是商用车各生产环节万众一心,统筹协作、内外努力的必然结果。为了这个历史性的记录,我们下了这三步棋:

-领导挂帅,加强监督,日清日高-

为了实现现场超期问题的快速响应处理,加快生产下线车顺利入库。开年后,由商用车事业部兼品保部部长刘志刚亲自挂帅,组织设计技术、制造工艺、原材料进货、生产现场等各生产环节成立日清小组,选定确定商用车八小时入库率重点改善课题。每天商用车总装车间负责收集生产调试检验超期问题,商用车品质保证部现场品质保证科负责组织各个环节负责人每天召开日清碰头会议,统筹协作各版块加快了异常问题的处理,加快超期车辆入库周期。自日清小组成立后,统筹协调处理大大小小生产问题共计 400多起,涉及车辆不计其数,商用车8小时入库率有原先50%提升到现在的87%。日清小组的成立犹如一股强大的真气,打通了公司商用车生产板块的任督二脉,充分调动了商用车生产环节的能动性,为下线车辆顺利入库排忧解难,保驾护航。

-以先进的现场管理为指导,开展现场作业浪费分析-

2019年总检班在事业部推进科的指导下全面推进现场G-GK管理,通过部门领导挂职、事业部指导、标杆对标,本着“二原三现”原则夯实班组管理流程基准,脚踏实地开展班组现场管理。针对GGK管理的核心业务标准作业,通过完成以部门领导为组长成立专项提升课题,配合事业部推进科总体计划开展班组标准作业版块提升,协助技术员编制检验规格书、班组根据检验规格书输出标准作业书19份,涵盖公司商用车所有车型平台。班组标准作业由原先68项提升至198项,监控要素由原因128项提升至304项,进一步提升了班组标准作业精度。

以标准作业为基础,开展标准作业现场一致性核查,推进作业要件一览表、作业观察、检验工程、作业管理、改善活动等板块,分析查到现场浪费作业。2019年班组完成提升静态检验路线标准化精度课题、消除整车动态灯光检验时间浪费的改善等改善,大大提升了现场检验效率。同时深挖识别检验风险,完善送检/检验规范管理,为检验业务流程排雷,减少检验员检验识别。

-兵马未动粮草先行,做好后勤管理-

总检班作为商用车质量最后一道关卡,深受部门领导重视,部门领导到班组开展座谈会共计7次,员工反馈问题点共计20项,截止11月份问题点已全部跟进整改。

因为我们是最后一道关节,为了加快送检车辆入库,特别是急车入库,总检班加班加点已成常态,其中不乏有深夜12点下班的时候,为了按期交付一台新车型,班组协调检验员进行前置检验,提前检验静态装配质量状态。但百密一疏终有漏,在动态检验员过程中还是发现存在问题,这时班组长从检验员化身为现场调度,立即反馈工艺对接问题来由,并组织维修电工、内饰装配员进行实车问题排查,检验员师傅们更是在现场原地待命,不断路试跑车检验。

现场大家积极提出各自意见,并亲自调试示范,现场好不热闹。最终我们的激情打败了困难,然而这仅仅只是第一道检验,后面还有车辆美容工序及外观检验工序,当这台大宝贝顺利入库时,师傅们看了看自己的手表,发现已经是连上了16个小时的班。

师傅们经常调侃,我们的正常下班时间是正常夜晚9点钟,家里面锅头生锈了。针对班组上班时间长的问题,班组积极采取措施,通过开展17点后轮休,改善加班伙食、改善作业环境、增加现场作业设备等17项改善措施,并积极做好员工思想工作,为员工创造更良好的作业环境,降低员工劳动强度,保证员工高昂的作业状态。

面对形势更严峻的十二月,总检人不忘初心,砥砺奋进,以更精益的管理,更坚定的信念,更饱满的激情,更严谨的态度,上演十二月份的压轴大戏。